前回に引き続き,ハーモニックドライブ®を使った設計に際して留意する点をお話させて頂きます.

簡単な原理説明

前回も簡単に紹介しましたが,ハーモニックドライブ®はウェーブジェネレータ(WG)・フレクススプライン(FS)・サーキュラスプライン(CS)の3部品で構成されています.

楕円形状のWGがFSの内側で回転し,その楕円形状に沿ってFSが変形,FSの外側にある歯とCSの内側の歯がくさびを打ち込まれるようにして次々に噛み合っていく,といった原理です.

ハーモニックドライブ®を選定する際の注意点

ハーモニックドライブ®を選定する際にまず重要なのは許容トルクです.(その他のギアを使用する際にも当然重要ですが)ハーモニックドライブ®の性質上,FSは弾性変形しながら動力伝達を行います.そのため,FSにかかる応力が特に重要になります.

金属材料には弾性域と塑性域が存在し,その境目の応力を降伏応力と呼びます.さらに繰り返し応力がかかる場合には金属の強度は公称降伏応力値の1/7~1/8まで(アルミ等の非鉄金属であれば更に)低下します.ハーモニックドライブ®,ひいてはロボットを長期間の使用に耐えられるようにするためには,この金属疲労について考えなければなりません.製品の技術資料の許容トルク,強度や寿命に関しての記載を参照しつつ,型番を選定する必要があります.

また衝撃等,過度な外部トルクが印加された際には,FSとCSの歯がずれてしまう「デドイダル」が発生してしまうので注意が必要です.

減速機としての使用法について

一般的には以下のように設計を行います.

WG:入力軸

FS:出力軸

CS:ハウジングに固定

この場合,減速比は公称値(1/50, 1/100等)となります.

これとは別に,

WG:入力軸

FS:ハウジングに固定

CS:出力軸

といった設計も考えられ,この場合には減速比が変わる(1/51, 1/101等)ので注意が必要です.

他にも入力軸と出力軸を入れ替え,増速を行うといった使い方も考えられますが,一般的ではないでしょう.

コンポーネントタイプとユニットタイプの差異

ハーモニックドライブ®にはコンポーネントタイプとユニットタイプがあります.

WG・FS・CSのみがバラバラの状態で納品されるのがコンポーネントタイプであり,この3部品に加え,ハウジング・シャフト・ベアリング・オイルシール等が高精度に組み上げられた状態で納品されるのがユニットタイプとなります.

薄型・中空・軽量タイプといったものから,半ユニット製品など,バリエーションも豊富にありますので,設計にあったタイプを選ぶことができます.

ハウジング周りの設計・組立について

弊社ではコンポーネントタイプを好んで使用しています.それはハウジングやシャフト等,周りの形状を最適に設計できるため,トルクセンサ・モータ・エンコーダ等,ロボットの構成要素を高密度に組み込むことができるからです.(ちなみにトルクセンサやエンコーダ基板は内製,モータもフレームレスモータを使用する等,他の要素周りにおいても最大限に高密度化を図っています.)

逆にハウジングやシャフト等の設計・加工・組立を自分で行う必要があるため,難しい点もでてきます.

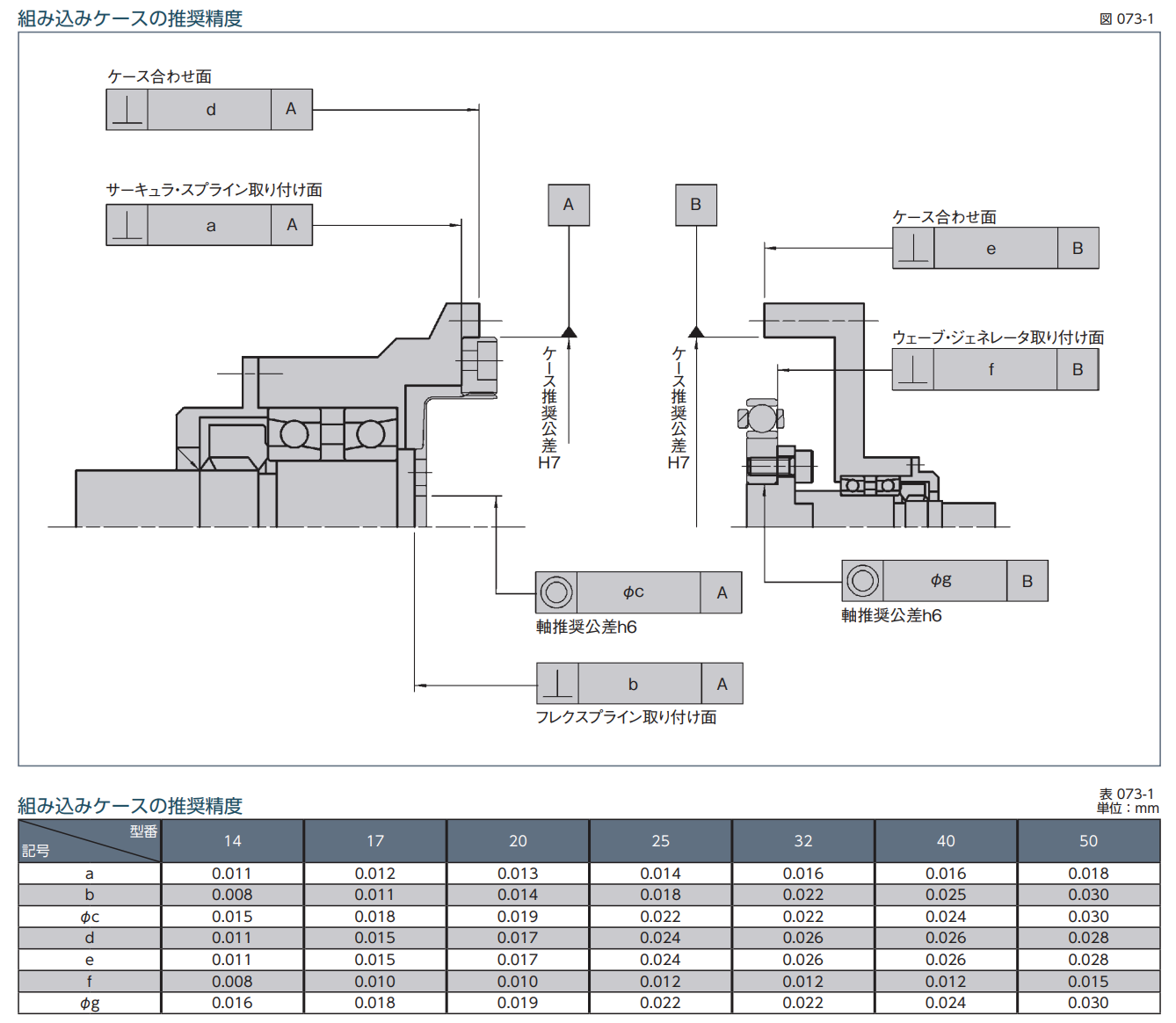

ハーモニックドライブ®のアセンブリを考えた時に最も大切なのが各部品の組付け精度です.同軸度や直角度を厳密に出して加工する必要があります.技術資料に推奨公差が載っていますので参照しながら設計を行います.

更に,たとえ個々のパーツの精度が出ていたとしても組み込みの際に極小の金属片等が挟まってしまったり,ボルトを均等に千鳥締めしなかったりなどしただけでモーションに大きな影響を与えてしまうことがあります.

精度が出ていないまま使用すると,バックドライブ(出力軸に力をかけて入力軸を回すこと)させた際に入力軸側180deg毎の周期で大きな脈動を感じるようになります.これはWGが楕円形をしているため,その周期で摩擦による大きなトルク変動が生じるのです.

ソフトウェアによる制振にも限界があり,そもそもハードウェア側で大きな振動が生じている状態ですと振動を取り切れない場合がほとんどです.高精度なロボットアームを製作するためにはソフト・ハード両面からトルク変動を抑制していくことが不可欠です.

以上,設計時に気にする点をざっと紹介させて頂きました.

より詳しいことを知りたい方はハーモニック・ドライブ・システムズ社のHPから製品の技術資料をダウンロードできますので,そちらをご参照ください.